| ที่มา | คิดเป็นเทคโนฯ |

|---|---|

| ผู้เขียน | สาวบางแค 22 |

| เผยแพร่ |

“อ้อย” เป็นพืชเศรษฐกิจที่สำคัญของประเทศไทยโดยใช้เป็นวัตถุดิบในการผลิตน้ำตาลในประเทศและส่งออกสร้างรายได้เข้าสู่ประเทศนับหมื่นล้านบาท การนำอ้อยมาใช้ประโยชน์ต่างๆ จำเป็นต้องผ่านกระบวนการเก็บเกี่ยวผลผลิตอ้อย 2 วิธี คือ ใช้แรงงานคนและใช้รถตัดอ้อย หลังเก็บเกี่ยวอ้อยเข้าโรงงานน้ำตาล มักมีเศษซากใบอ้อยที่ประกอบด้วยส่วนของใบ กาบใบ และยอดอ้อยที่เหลือจากการมัดอ้อยอยู่ประมาณ 1-2 ตันต่อไร่ ที่ผ่านมาเกษตรกรนิยมเผาใบอ้อยและซากอ้อยก่อนเก็บเกี่ยว เพื่อให้การเตรียมดินปลูกอ้อยในรอบต่อไปทำได้ง่าย

วช. ให้ทุนวิจัย “มทร.พระนคร”

แปรรูปใบอ้อยแทนการเผา

สำนักงานการวิจัยแห่งชาติ (วช.) ตระหนักถึงปัญหาการเผาอ้อย ก่อให้เกิดปัญหาฝุ่นละอองขนาดเล็ก (PM 2.5) รุนแรงขึ้นในช่วงอากาศแล้งและมีปริมาณฝนน้อย เนื่องจากการชะล้างฝุ่นละอองเป็นไปอย่างจำกัด ซึ่งการเผาเศษอ้อย 1 ตันก่อให้เกิดฝุ่นละออง 2-14 กิโลกรัม และก๊าซพิษอื่นๆ อีกหลายชนิด ส่งผลกระทบต่อสุขภาพและสุขอนามัยของประชาชน รวมทั้งส่งผลต่อเศรษฐกิจของประเทศเป็นอย่างมาก

วช. ในฐานะหน่วยงานบริหารงานวิจัยของประเทศ จึงสนับสนุนทุนวิจัยโครงการท้าทายไทยเพื่อจัดการความรู้เพื่อใช้ประโยชน์เชิงชุมชน สังคม ประจำปี 2564 เรื่อง “การพัฒนากระบวนการแปรสภาพเส้นใยจากใบอ้อย เพื่อการออกแบบผลิตภัณฑ์ สิ่งทอตามแนวคิดนิเวศเศรษฐกิจ” ให้แก่ ดร.ศรัณย์ จันทร์แก้ว อาจารย์คณะอุตสาหกรรมสิ่งทอและออกแบบแฟชั่น มหาวิทยาลัยเทคโนโลยีราชมงคลพระนคร เพื่อแก้ปัญหาการเผาอ้อยในพื้นที่ด้วยการถ่ายทอดเทคโนโลยีองค์ความรู้แก่เกษตรกร เพิ่มทางเลือกให้เกษตรกรปรับเปลี่ยนวิธีการกำจัดเศษวัสดุหลังการเก็บเกี่ยว เพื่อลดการเผาอ้อย

ดร.ศรัณย์ได้นำพันธุ์อ้อยที่นิยมปลูก ได้แก่ พันธุ์ขอนแก่น 3 และพันธุ์ 1 K92-11 นำมาเปรียบเทียบความยาวและหนาของใบพบว่า พันธุ์ 1 K92-11 มีมากกว่า จึงนำมาทดสอบแยกเส้นใย ใบอ้อยเลือกใช้จากต้นโตเต็มที่ ระยะปลูก 6-8 เดือน ซึ่งมีใบสมบูรณ์คลี่เต็มที่กว้างเฉลี่ย 7 เซนติเมตร ยาวเฉลี่ย 1-1.20 เมตร นำใบอ้อยมาฉีกแกนกลางทิ้ง จากนั้นชั่งน้ำหนักก่อนล้างด้วยน้ำเปล่า แล้วแช่หมักในน้ำหมักชีวภาพตามอัตราส่วนที่กำหนด ระยะเวลาหมัก 4 เดือน

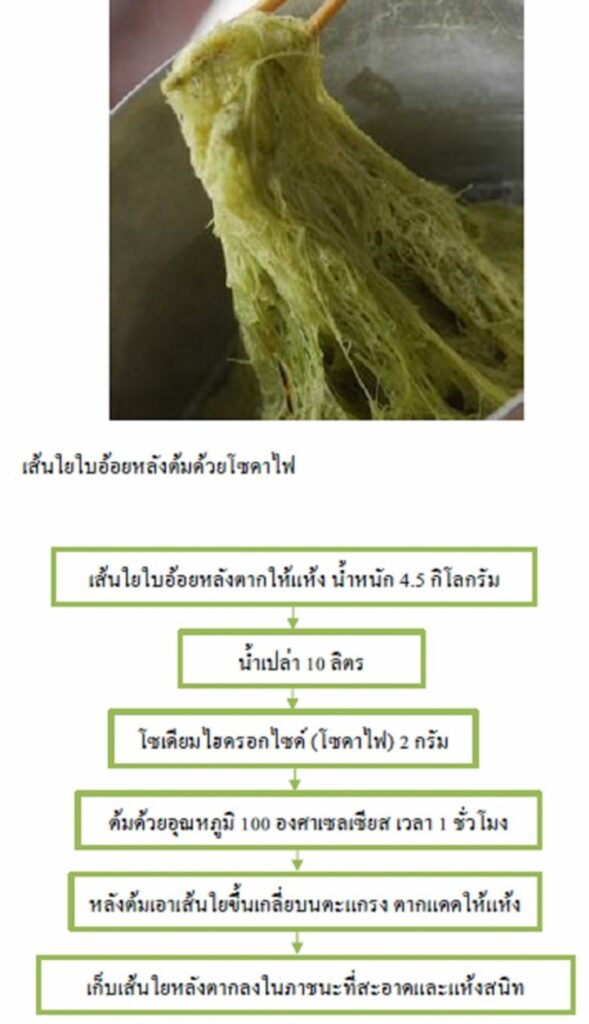

ปริมาณเส้นใยที่ได้หลังซักล้างด้วยน้ำเปล่าแล้วตากแดดให้แห้งคงเหลือน้ำหนัก 4.5 กิโลกรัม ลักษณะเส้นใยที่ได้มองด้วยตาเปล่ามีสีเขียวอ่อน เส้นใยเดี่ยวมีลักษณะแข็ง หงิกงอ และมีเส้นใยฝอยเกาะติดกันเป็นแพ เมื่อแปรสภาพเส้นใยด้วยโซเดียมไฮดรอกไซด์ (โซดาไฟ) อัตราส่วน 0.2 กรัม น้ำ 10 ลิตร ต้มด้วยอุณหภูมิ 100 องศาเซลเซียส ในเวลา 1 ชั่วโมง หลังต้มนำเส้นใยอ้อยไปตากแดดให้แห้ง ชั่งน้ำหนักได้ 2.5 กิโลกรัม มองด้วยตาเปล่ามีสีน้ำตาลอ่อน เส้นใยย่อยสมบูรณ์ เมื่อใช้มือขยี้พบว่า มีลักษณะเป็นปุยอ่อนนุ่มลง เส้นใยเกาะติดกันเป็นกลุ่ม มีคุณลักษณะเหมาะสมในการนำไปเป็นส่วนผสมร่วมกับเส้นใยชนิดอื่นเพื่อพัฒนาเป็นเส้นด้ายจากใยธรรมชาติในโอกาสต่อไป

ดร.ศรัณย์ได้พัฒนาเส้นใยจากใบอ้อยเพื่อนำไปใช้ในงานสิ่งทอ โดยนำเส้นใยฝ้ายเป็นตัวช่วยในการปั่นเกลียวแบบหัตถกรรมร่วมกับวัตถุดิบหลักคือเส้นใยใบอ้อยหลังแปรสภาพ โดยอาศัยทฤษฎี Triaxial blend ในการกำหนดอัตราส่วนผสมของวัตถุดิบ จากนั้นนำเส้นด้ายไปทอด้วยกี่มือ ซึ่งผลการทดลองและการวิเคราะห์คุณสมบัติทางกายภาพตามมาตรฐานอุตสาหกรรมด้านความแข็งแรงของผ้าต่อแรงฉีกขาด ความหนาของผืนผ้าความโค้งงอ ความแข็งแรงของเส้นด้าย และความสามารถในการดูดซึมความชื้น แสดงให้เห็นว่าการพัฒนาเส้นด้ายใยอ้อยเพื่องานสิ่งทอครั้งนี้ประสบผลสำเร็จในการพัฒนาผลิตภัณฑ์และกระบวนการผลิตสิ่งทอให้เป็นมิตรต่อสิ่งแวดล้อมและใช้งานได้จริง

เส้นใยจากใบอ้อยสร้างความหลากหลายของเส้นใยจากธรรมชาติสำหรับงานสิ่งทอได้เป็นอย่างดี เนื่องจากใบอ้อยเป็นพืชที่มีศักยภาพในการให้เส้นใยด้วยกระบวนการแบบหัตถกรรมได้โดยไม่ต้องอาศัยเทคโนโลยีเครื่องจักรอุตสาหกรรม ผู้ผลิตงานสิ่งทอแบบหัตถกรรมจึงสามารถเรียนรู้กระบวนการผลิตเส้นใยธรรมชาติได้ด้วยตัวเอง ส่งผลต่อการสร้างรายได้และความมั่นคงในอาชีพผลิตสิ่งทอของเกษตรกรได้อย่างยั่งยืน

ถ่ายทอดความรู้สู่ชุมชน

ปัจจุบัน ดร.ศรัณย์ได้ถ่ายทอดเทคโนโลยีการย้อมสีธรรมชาติเส้นใยจากใบอ้อยและการพัฒนาเส้นใยอ้อยเป็นผลิตภัณฑ์สิ่งทอในรูปแบบใหม่ที่คงเอกลักษณ์โดยใช้ทรัพยากรที่มีในท้องถิ่น ให้กับกลุ่มทอผ้า ตำบลเขาสามสิบ อำเภอเขาฉกรรจ์ จังหวัดสระแก้ว จำนวน 4 หมู่บ้าน ที่มีการทอผ้าและการปลูกอ้อยอยู่แล้วในหลายพื้นที่และมีความพร้อมที่จะเรียนรู้นวัตกรรมใหม่ ได้แก่ หมู่ที่ 6 บ้านเนินตะแบก, หมู่ที่ 7 บ้านหนองโกวิทย์, หมู่ที่ 8 บ้านหนองคุ้ม และหมู่ที่ 12 บ้านสุขสำราญ

เมื่อชาวบ้านเรียนรู้กระบวนการผลิตเส้นใยใบอ้อยได้แล้ว ก็นำเส้นใยใบอ้อยเข้าสู่กระบวนการปั่นด้ายใยอ้อยร่วมกับเส้นใยธรรมชาติอื่นๆ เช่น เส้นใยรังไหม เส้นใยฝ้าย ในอัตราส่วนที่กำหนดนำมากองรวมกัน ใช้กงดีดฝ้ายดีดเส้นใยให้พองจนเป็นปุยละเอียด นำปุยเส้นใยไปแผ่กระจายให้สม่ำเสมอแล้วใช้ไม้กลมๆ มาม้วนเส้นใยให้แน่นพอประมาณ ดึงเส้นใยออกจากไม้กลม ได้ม้วนเส้นใยแล้วจึงปั่นเส้นใยโดยใช้กงปั่นฝ้าย จากนั้นเปียด้ายหรือพันพักด้ายที่ปั่นเส้นใยแล้วด้วยการทำเป็นปอยหรือไจด้าย นำเส้นด้ายใยอ้อยมาใช้เป็นเส้นพุ่งในการทอลายขัดด้วยกี่พื้นบ้าน เพื่อผลิตผืนผ้าตามที่ต้องการ

เมื่อชาวบ้านได้เรียนรู้เทคโนโลยีการผลิตเส้นใยใบอ้อยก็ลดการเผาอ้อยและนำใบอ้อยไปแปรรูปเป็นผลิตภัณฑ์สิ่งทอในรูปแบบใหม่ที่คงเอกลักษณ์โดยใช้ทรัพยากรที่มีในท้องถิ่น ขยายตลาดทั้งในและต่างประเทศอย่างมีจุดเด่นและมีศักยภาพในการแข่งขัน ซึ่งสอดคล้องกับทฤษฎีนิเวศเศรษฐกิจ โดยผลิตภัณฑ์สิ่งทอที่ได้จากใบอ้อย ได้แก่ เสื้อคลุม หมวก รองเท้า กระเป๋า และผลิตภัณฑ์เคหะสิ่งทอ ได้แก่ โคมไฟ และอื่นๆ อีกมากมาย

สรุปผลศึกษาวิจัยของ ดร.ศรัณย์พบว่า ใบอ้อยจำนวน 90 ใบ น้ำหนัก 1 กิโลกรัม เมื่อผ่านกระบวนการแช่หมักแล้ว เหลือน้ำหนักประมาณ 200 กรัม เส้นใยที่ผ่านกระบวนการแปรรูปแล้ว 1 กิโลกรัม สามารถทอผ้าได้ประมาณ 6 เมตร เมื่อนำไปพัฒนาเป็นผลิตภัณฑ์เครื่องใช้ประเภทต่างๆ เช่น การผลิตหมวก 1 ผลิตภัณฑ์ใช้ใบอ้อยเฉลี่ย 19 ใบ รองเท้า 1 คู่ใช้ใบอ้อยเฉลี่ย 19 ใบ กระเป๋าขนาดเล็ก 1 ผลิตภัณฑ์ใช้ใบอ้อยเฉลี่ย 19 ใบ กระเป๋าขนาดกลาง 1 ผลิตภัณฑ์ใช้ใบอ้อยเฉลี่ย 38 ใบ กระเป๋าขนาดใหญ่ 1 ผลิตภัณฑ์ใช้ใบอ้อยเฉลี่ย 56 ใบ เสื้อคลุม 1 ตัวใช้ใบอ้อยเฉลี่ย 94 ใบ และโคมไฟ 1 ผลิตภัณฑ์ใช้ใบอ้อยเฉลี่ย 38 ใบ

สำหรับเกษตรกรหรือประชาชนทั่วไปที่สนใจนวัตกรรมชิ้นนี้ สามารถสอบถามรายละเอียดเพิ่มเติมได้ที่เพจ Facebook : NATHA หรือติดต่อ ดร.ศรัณย์ จันทร์แก้ว อาจารย์คณะอุตสาหกรรมสิ่งทอและออกแบบแฟชั่น มหาวิทยาลัยเทคโนโลยีราชมงคลพระนคร ได้ที่เบอร์โทร. 093-395-5692 และ E-mail [email protected]