| ผู้เขียน | มติชนออนไลน์ |

|---|---|

| เผยแพร่ |

คุณอาจจะเคยนั่งบนเก้าอี้ไม้ไผ่ สร้างสิ่งของจากไม้ไผ่ และอาจเคยกิน แต่รู้หรือไม่ว่า รถยนต์ของคุณอาจจะเป็นสิ่งต่อไปที่ได้รับประโยชน์จากไม้ไผ่ ถือเป็นหนึ่งในวัสดุธรรมชาติที่แข็งแกร่งที่สุด

ในขณะที่การลงทุนในการวิจัยช่วยให้เราคิดค้นวัสดุใหม่ๆ เช่น คาร์บอนไฟเบอร์ที่ทนทานเป็นพิเศษ และอะลูมิเนียมน้ำหนักเบา วัสดุธรรมชาติก็เติบโตไปในเวลาเดียวกัน ในสวนหลังบ้านของเรานี่เอง

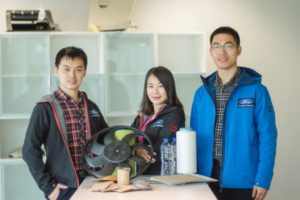

“ไม้ไผ่เป็นสิ่งมหัศจรรย์” เจเน็ต ยิน หัวหน้าฝ่ายวิศวกรรมวัสดุ ศูนย์วิจัยและวิศวกรรมฟอร์ดหนานจิง กล่าว “มันแข็งแกร่งแต่ยืดหยุ่น สามารถนำกลับมาใช้ใหม่ได้ และยังมีอยู่มากทั้งในประเทศจีน และพื้นที่อื่นๆ ในเอเชีย”

ประโยชน์ของไม้ไผ่เป็นที่ยอมรับมานานกว่าศตวรรษ แม้แต่โธมัส เอดิสัน ก็ยังเคยทดลองใช้ไม้ไผ่ระหว่างการประดิษฐ์หลอดไฟหลอดแรกของโลกสำหรับภายในอาคาร ความทนทานจากแรงดึงของไม้ไผ่นั้น เทียบเท่าหรือเหนือกว่าเหล็กบางชนิดเสียอีก และเนื่องจากไม้ไผ่สามารถเติบโตถึงจุดเจริญเติบโตเต็มที่ได้ในระยะเวลาเพียง 2 ถึง 5 ปีเท่านั้น จึงถือว่าเติบโตใหม่ได้อย่างรวดเร็วเมื่อเทียบกับต้นไม้ชนิดอื่นที่ใช้เวลาหลายสิบปี

ในระยะเวลาหลายปีที่ผ่านมา เจเน็ตและทีมทำงานร่วมกับคู่ค้าเพื่อประเมินความเป็นไปได้ในการใช้ไม้ไผ่ภายในตัวรถยนต์ และเพื่อผลิตชิ้นส่วนที่แข็งแรงเป็นพิเศษด้วยการผสานเข้ากับพลาสติก ทางทีมได้ค้นพบว่าไม้ไผ่มีความทนทานยิ่งกว่าทั้งเส้นใยสังเคราะห์และธรรมชาติ ใช้ในการทดสอบต่างๆ ทั้งในแง่ของความทนจากแรงดึงไปจนถึงความสามารถในการรับแรงกระแทก นอกจากนี้ ไม้ไผ่ยังผ่านการทดสอบด้วยความร้อนสูงกว่า 100 องศาเซลเซียส เพื่อให้แน่ใจว่าจะสามารถคงคุณสมบัติอยู่ได้แม้ในภาวะความร้อนสูง

ระหว่างที่การทดสอบคุณสมบัติของไม้ไผ่ยังดำเนินต่อไป ฟอร์ดได้ริเริ่มใช้วัสดุที่มีความยั่งยืนและวัสดุรีไซเคิลในรถยนต์สำหรับตลาดเอเชีย-แปซิฟิก

ก่อนจะถูกนำมาใช้งานจริง วัสดุที่มีความยั่งยืนหรือวัสดุรีไซเคิลเหล่านั้นจะต้องผ่านมาตรฐานระดับโลกของฟอร์ดก่อน สำหรับเอเชีย-แปซิฟิก เจเน็ตเป็นผู้นำทีมที่ทำการทดสอบและวิเคราะห์วัสดุแต่ละชนิด เพื่อให้แน่ใจว่าวัสดุเหล่านั้นดีกว่าและทนทานกว่าวัสดุเดิมที่ใช้อยู่

วัสดุชนิดหนึ่งที่ผ่านการทดสอบและถูกนำไปใช้ในรถฟอร์ดทั่วเอเชียแปซิฟิก คือเส้นใยไนลอนคุณภาพสูงจากโรงงานพรมและเสื้อผ้า ทางทีมได้ใช้เส้นใยไนลอนนี้ผลิตใบพัดลมทำความเย็นในฟอร์ด โฟกัส และฟอร์ด เอสคอร์ท ด้วยการทำงานร่วมกับคู่ค้าเพื่อนำเส้นใยไนลอนหรือเส้นด้ายดิบส่วนเกินนี้มาใช้ มีปริมาณประมาณ 1-3 เปอร์เซ็นต์ของด้ายดิบที่ใช้ในการผลิตทั้งหมดของโรงงานบางแห่ง ฟอร์ดได้ช่วยลดปริมาณเส้นด้ายดิบเหลือทิ้งมากกว่า 700,000 กิโลเมตรต่อปีในทวีปเอเชียแปซิฟิก เกือบเท่ากับระยะทางไป-กลับระหว่างโลกและดวงจันทร์

สิ่งที่น่าประหลาดใจอีกอย่างหนึ่งคือ ฟอร์ดใช้ชิ้นส่วนจากเครื่องซักผ้าทนทานและผ่านการคัดเลือกอย่างพิถีพิถัน เพื่อนำมาผลิตแผ่นเบนทางลมใต้ท้องรถ ช่วยลดแรงต้านลมและเพิ่มประสิทธิภาพการใช้เชื้อเพลิง สามารถช่วยประหยัดค่าใช้จ่ายให้แก่เจ้าของรถได้

วัสดุรีไซเคิลไม่ได้จำกัดอยู่เพียงชิ้นส่วนที่มองไม่เห็นจากภายนอกเท่านั้น ฟอร์ดใช้เส้นใยจาก REPREVE ทำมาจากวัสดุรีไซเคิล 100 เปอร์เซ็นต์ เช่น ขวดพลาสติก เพื่อผลิตผ้าบุเบาะที่นั่งในฟอร์ด มอนดีโอ ฟอร์ด เอสคอร์ท และฟอร์ด เอดจ์ ในเอเชียแปซิฟิก จนถึงปัจจุบันการใช้เส้นใยผลิตเบาะจาก REPREVE ของฟอร์ดนั้น ช่วยลดปริมาณการทิ้งขวดพลาสติกได้มากถึงเกือบ 25 ล้านขวด

ในการผลิตแต่ละชิ้นส่วนที่ยกตัวอย่างมานั้น วัสดุดั้งเดิมจะถูกตีเป็นแผ่นบางๆ เพื่อให้สามารถดัดแปลงรูปทรงเป็นชิ้นส่วนที่ใช้ในรถยนต์ฟอร์ด สำหรับวัสดุรีไซเคิลนั้น ก่อนจะกลายเป็นใบพัดลมทำความเย็นและแผ่นเบนทางลม เส้นด้ายและชิ้นส่วนเครื่องซักผ้าจะถูกอัดเป็นเม็ดเรซินทรงกลมขนาดเล็ก ในขณะที่ขวดพลาสติกจะถูกหลอมเป็นเส้นใย PET (พอลิเอทิลีน เทเรฟทาเลต) ก่อนจะกลายเป็นเส้นด้าย และทอเป็นผ้าบุเบาะที่นั่งต่อไป

และเนื่องจากการจินตนาการถึงขวดพลาสติกในเบาะที่นั่งและเส้นด้ายในใบพัดลมเป็นเรื่องยาก บทบาทของเจเน็ตในฐานะผู้สนับสนุนวัสดุเพื่อสิ่งแวดล้อมจึงขยายไปยังนอกห้องวิจัยด้วย

“เวลาที่อธิบายถึงวิธีการใช้วัสดุยั่งยืนและรีไซเคิลในรถยนต์ ถ้าคนฟังไม่รู้สึกชื่นชอบในไอเดียทันที ก็จะต้องการความแน่ใจว่าวัสดุที่ใช้มีคุณภาพสูงจริงๆ การทำงานของทีมไม่เพียงแต่ควบคุมวัสดุให้มีคุณภาพยอดเยี่ยมเท่านั้น แต่ยังแข็งแกร่งและยั่งยืนในทุกแง่มุมอีกด้วย เมื่อเข้าใจถึงกระบวนการต่างๆ แล้ว พวกเขาก็สนับสนุนในไอเดียนี้” เจเน็ตกล่าว

ความมุ่งมั่นในการลด การนำกลับมาใช้ใหม่ และการรีไซเคิล คือส่วนหนึ่งของกลยุทธ์เพื่อความยั่งยืนในระดับโลกของฟอร์ด เพื่อลดผลกระทบด้านสิ่งแวดล้อม พร้อมทั้งขับเคลื่อนการพัฒนาเทคโนโลยีรถยนต์ประสิทธิภาพเชื้อเพลิงสูงทั่วโลก

ในระยะเวลาไม่กี่ปีที่ผ่านมา ฟอร์ดได้เพิ่มปริมาณการใช้วัสดุรีไซเคิลที่ไม่ใช่โลหะและวัสดุชีวภาพอย่างต่อเนื่อง เมื่อนับรวมความสำเร็จล่าสุดในการผลิตชิ้นส่วนคอนโซลรถจากเส้นใยเซลลูโลสเสริมแรงและแป้นหูช้างกระจังหน้ารถแบบไฟฟ้าที่ทำจากเปลือกข้าวแล้ว ปัจจุบันฟอร์ดใช้วัสดุชีวภาพในการผลิตชิ้นส่วนรถยนต์มากถึง 8 ชนิดด้วยกัน โดยตัวอย่างอื่นๆ ที่ใช้ในระดับโลก ได้แก่ วัสดุที่ใช้ส่วนประกอบหลักจากมะพร้าว ส่วนประกอบเส้นใยปอสำหรับผลิตยางขอบประตูด้านใน และโฟมถั่วเหลืองสำหรับผลิตเบาะที่นั่งและพนักพิงศีรษะ

ที่มา : ยานยนต์ มติชนรายวัน